Щепорез для арболита-корисне пристосування для тих, хто хоче зробити якісну суміш для заливки монолітного арболита або створення блоків своїми руками. Арболит-сучасний і популярний матеріал, який створений на основі цементного в’яжучого, деревної тріски і спеціальних хімічних речовин. Арболит володіє прекрасними характеристиками тепло / звукоізоляції, великими розмірами і малою вагою, повсюдно використовується в різних сферах будівництва.

Для створення арболита в домашніх умовах знадобиться деревна тріска, зробити яку можна самостійно за допомогою спеціального обладнання. Таким чином вдасться домогтися ретельного подрібнення тріски, однакового розміру сировини, що істотно підвищить міцність блоків і якісні характеристики матеріалу. Зробити щепорез можна своїми руками за готовими кресленнями, зібравши разом кілька основних вузлів.

Такий пристрій буде корисно навіть тим, хто планує використовувати його лише раз при будівництві певного об’єкта з арболита. Самостійне подрібнення тріски і приготування розчину для арболита дозволить істотно заощадити. Потім обладнання можна використовувати у вигляді садового подрібнювача, успішно переробного відходи після осіннього прибирання городу, обрізки дерев і чагарників.

Для зниження витрат на прилад варто серйозно поставитися до вибору вузлів, деталей, частин. Багато що можна знайти в пунктах прийому брухту, дістати зі старої техніки, на підприємствах, де недавно була виконана модернізація обладнання (і старі вузли залишилися непотрібними).

Як і де можна знайти деталі для створення щепореза:

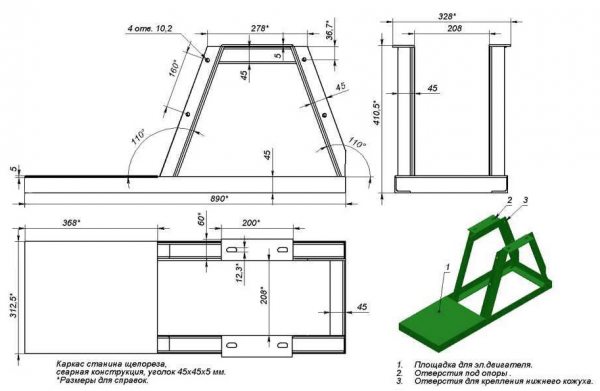

- Каркас роторно-молоткової машини роблять з швелера або сталевого куточка (метал може бути не новим, але без іржі).

- Корпус верстата (захисний кожух), приймальний кожух – з листа металу товщиною 0.8-2.5 міліметрів (можна зрізати зі старого авто, різних настилів, огорож).

- Електромотор-зняти з будь-якого електричного обладнання, старих верстатів (якщо потрібно, замінюють підшипники).

- Шківи, обладнання для запуску / роботи мотора.

- Ротор-використовують листову сталь або відповідний по діаметру маховик від двигуна авто (тут доведеться в нього вставити і приварити вал молоткового подрібнювача).

- Ножі-роблять з ресори авто, надаючи форму і загартовуючи.

Якщо в господарстві є непотрібний мотоблок, можна його використовувати, щоб надати щепорезу мобільність. При наявності валу відбору потужності на моторі, можна підключати щепорез, не розбираючи мотоблок. Мотор від бензопили використовувати не рекомендують, так як його можна до валу подрібнювача підключати тільки через ланцюгову передачу, що вимагає пошуку підходящої ланцюга, зірочки на вал.

Чи не підходять для обладнання і електромотори від циркулярки, електрорубанка, болгарки (вони більше підійдуть для маленького веткоруба, який від щепореза відрізняється масштабами і продуктивністю).

Щепорез для виготовлення арболита: принцип роботи

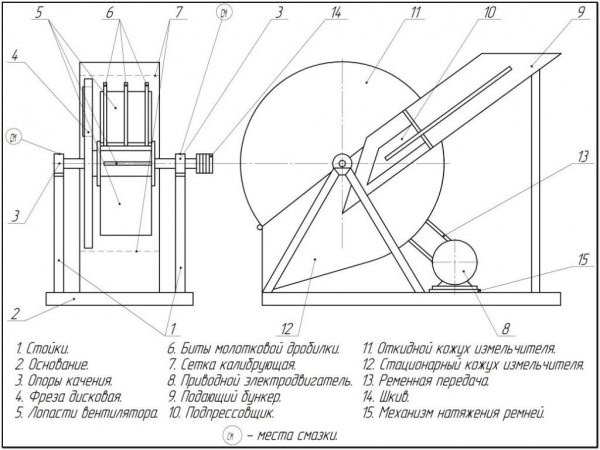

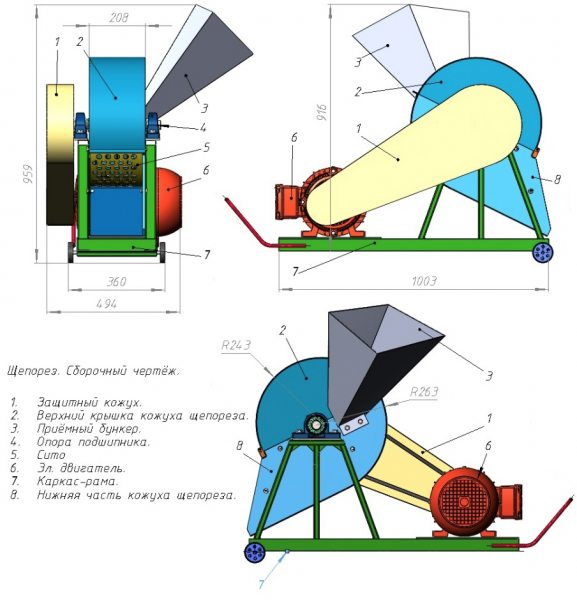

Перш, ніж почати робити щепорез для арболита своїми руками, слід ретельно вивчити креслення, розглянути конструкцію, відшукати всі необхідні деталі і тільки після цього збирати їх воєдино. Головні вузли верстата-рубильний диск з ножами, а також ротор з лопатями, молотками. Диск закріплюють на робочому валу, який в рух приводиться шківом, з’єднаним з двигуном ременем. Вал рухається на двох підшипниках роликового типу, двигун змонтований на рамі.

Сировину подають вручну-підлягає переробці закидають в приймальний бункер, а потім відходи затягуються під молотки/ножі. На останньому етапі переробки тріска лопатями відправляється на сито, виходить з щепореза через спеціальний отвір для вивантаження. На вході приймальний бункер зроблений у форматі воронки, щоб подавати сировину було просто і безпечно.

Яким характеристикам повинен відповідати щепорез:

- Потужність мотора — близько 7.5 кВт.

- Частота обертання мотора на робочому валу – максиму 3000 оборотів в хвилину.

- Оптимальна частота обертання валу, де змонтований диск з ножами – 1500 оборотів в хвилину.

Якщо збільшувати частоту обертання валу, є ймовірність, що деревна сировина почне перетворюватися в потерть (замість того, щоб виходила тріска потрібного розміру), але продуктивність обладнання підвищується.

Основні вузли щепореза, креслення

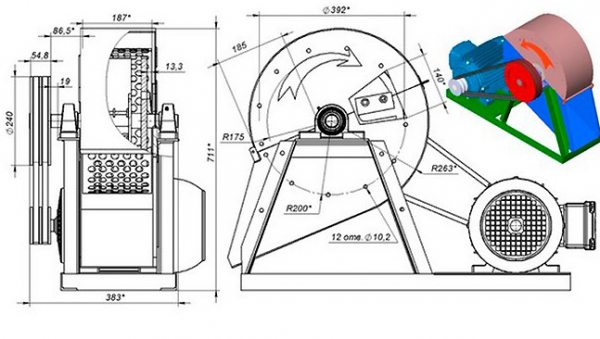

Саморобну дробарку роторно-молоткового типу можна зробити самостійно за кресленнями. Розміри деталей не завжди точно повинні відповідати зазначеним, так як матеріал може бути різним. Дробарка харчування має 220-380 В, включає кілька основних частин.

Вузли щепореза для арболита:

- Корпус з металу з відкидним/знімним кожухом.

- Біти з молотками, що абсолютно вільно обертаються і відповідають за створення тріски. Секторально повинні бути розділені відбійниками.

- Ножі, закріплені на диску.

- Калібруюче сито з отворами величиною 15-20 міліметрів.

- Бункер, куди подається деревна сировина.

У мережі можна знайти багато робочих креслень, де є відмінності по певних вузлів, розмірами, але сам принцип роботи пристрою єдиний. На обладнання подається напруга 220 В, двигун передає обертання за рахунок клинопасової передачі барабану з ножами через вал і шків. У подає бункер відправляють деревну сировину, яке перетворюється в тріску довжиною до 25 і шириною до 5 міліметрів (оптимальний розмір для арболита).

Виготовляємо щепорез для арболита своїми руками

Для виготовлення щепореза з арболита потрібно приготувати всі необхідні деталі, після чого можна почати збірку агрегату. Деякі деталі варто пошукати, інші цілком можливо зробити самостійно.

Диск з ножами

Діаметр диска повинен бути до 30-35 сантиметрів, товщина – 2 сантиметри. Для виключення ймовірності заклинювання твердих / великих шматків сировини диск повинен працювати за принципом маховика, тому його роблять важким.

Можна взяти металеву заготовку або вирізати її зі шматка листової сталі, потім в деталі пропилюють одне центральне отвір (щоб посадити вал, з урахуванням шпонкового кріплення), також роблять кілька монтажних отворів, 3 паза, за допомогою яких відрізані шматки дерева будуть відправлятися під обертають молотки.

Щоб зробити ножі, беруть автомобільні ресори, проробляють 2 отвори в кожному з ножів з подальшим їх зенкуванням (потрібно максимально втопити головки гвинтів), кріплять їх до диска за допомогою болтів зі спеціальною потайною головкою для шестикутника, за рахунок яких вдається створити надійне і щільне з’єднання. Крім того, болти в такому випадку не зможуть повертатися при обтисненні гайок з іншого боку.

Молоток

Ця деталь являє собою плоску пластину товщиною до 5 міліметрів, що знаходиться в роторі. Молотки відповідають за додаткове подрібнення сировини, їх краще купити готовими. Між самими молотками безпосередньо в дробарці відстань повинна дорівнювати 24 міліметрів.

Сито для щепореза

Щоб зробити сито, всередині якого розташується розтиральна камера, беруть металевий циліндр діаметром 30-35 сантиметрів, зроблений з листа металу довжиною 94.2-100 сантиметрів.

У самому циліндрі роблять осередки перетином 8-12 міліметрів, краще з використанням керна або пробійника (не свердлити), щоб краї осередків були рваними або гострими.

Захисний кожух, воронка, приймальний бункер і рама

Для створення захисного кожуха, приймальної воронки бункера прийому може використовуватися листове залізо товщиною 8-12 міліметрів. Листи ріжуть в розмір, зварюють за кресленням. Деталі ріжуть по заздалегідь відомим розмірами і» викрійками » (їх можна підготувати заздалегідь, використовуючи щільний картон). Ребра жорсткості роблять з труб, швелерів або куточків.

Сам ріжучий вузол навіть мінімально чіплятися за стінки корпусу агрегату на повинен, бажано його вільне розміщення в корпусі, тому оптимальний діаметр маховика роблять за величиною менше розміру корпусу приблизно на 3-5 сантиметрів.

Основні деталі дробильного вузла: це цапфи вала, на які насаджують опорні підшипники, молотки і ріжучий диск. Для формування робочого валу досить вирізати отвори, вхідні/вихідні розтруби, призначені для подачі сировини, виходу тріски.

Бункер для прийому сировини приварюють під кутом до корпусу. Електричний або механічний приводи монтують на завершальному етапі: кріплять на раму електродвигун, потім шківи потрібного розміру, з’єднують ремінною передачею всі вузли. Зазвичай для цієї мети беруть звичайні автомобільні ремені відповідного діаметру.

Двигун

Саме від типу двигуна будуть залежати обсяги витрат в експлуатації, продуктивність щепореза. Електродвигун вважається найбільш екологічним варіантом, він легше ДВС, видає менше шуму, але і потужність демонструє нижчу. Варто пам’ятати, що щепорез на електротязі буде залежати від стрибків рівня напруги в мережі.

Пристрій на більш потужному бензиновому двигуні буде працювати довше, продуктивніше, не вимагає наявності мережі і розетки. Але ДВС видає багато шуму, істотно забруднює повітря, передбачає постійний догляд і регулярну заправку.

За умови, що зібраний щепорез для арболита спроектований точно і немає розбігу в співвісності, можна використовувати замість ремінного з’єднання співвісну схему, монтуючи підключення вала через муфту.

Збираємо вузли щепореза

Збірка щепореза для арболита здійснюється в певній послідовності, яку потрібно дотримуватися для забезпечення адекватної роботи обладнання.

Як і в якому порядку збирати основні вузли щепореза:

- Спочатку приступають до рубильного блоку: насаджують на вал підшипники, далі диск і ножі, молотки.

- Тепер потрібно підготувати корпус до монтажу: зробити отвори для вала/бункера прийому сировини, вивантаження тріски.

- Далі свердлять отвори для болтів збірки, приварюють воронку бункера приймання під кутом до корпусу.

- Збірка приводу здійснюється так: Двигун кріплять на рамі, монтують шківи, надягають ремінь.

- Тепер потрібно закріпити на рамі рубильний блок, закрити захисним корпусом для виключення ризику нещасних випадків.

- Можна зробити холостий пробний запуск.

Перевірка роботи

Після завершення складання потрібно відрегулювати натяг ременів, акуратно перевірити роботу агрегату на холостому ходу. Важливо, щоб не спостерігалося вібрації, сторонніх шумів, навіть мінімальних постукувань – це говорить про те, що щепорез зібраний вірно, його можна використовувати для створення тріски.

Майстри рекомендують протягом першого тижня використовувати щепорез на мінімальному навантаженні і з певними перервами, уникаючи тривалої роботи. Так вдасться виключити ймовірність заклинювання підшипників, що нерідко буває через перегрів.