Силікатний бетон відноситься до категорії безцементних бетонних сумішей автоклавного твердіння, вироблених на основі вапняно-кремнеземистих в’яжучих з додаванням різних мінеральних наповнювачів.

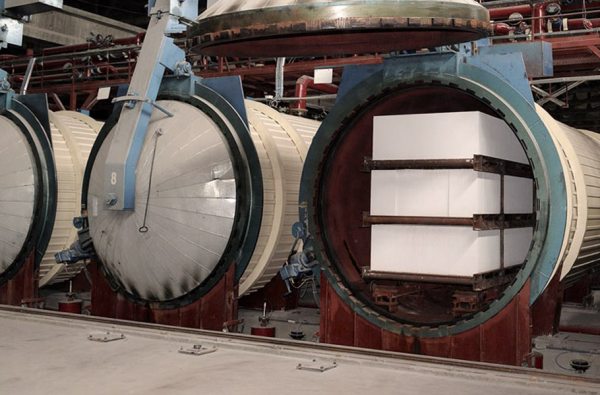

Головним в’язким речовиною виступають гідросилікати кальцію різної основності, які з’являються в процесі хімічної взаємодії гідрату окису кальцію з кремнеземом, що міститься в кварцовому піску або дисперсної добавці. Дана взаємодія активізується при автоклавній обробці під великим тиском пари, яке забезпечує збереження води в рідкому матеріалі при температурі вище +100 градусів.

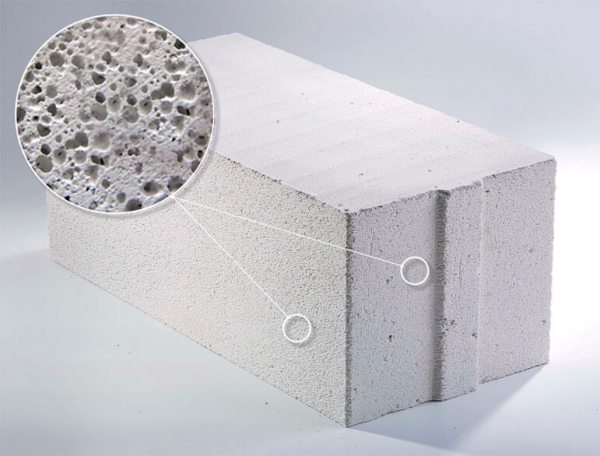

Силікатні бетони найчастіше готують дрібнозернистими, беручи в якості наповнювача кварцово-польовошпатні або просто кварцові піски. За структурою матеріал може бути важким щільним (на кварцовому піску) або легким щільним (з дрібним або великим пористим наповнювачем). Ще один різновид силікатних бетонів-поризований матеріал (піносилікат, газосилікат), який відносять до категорії пористих бетонів.

Матеріал порівняно недорогий, актуальний для застосування у великомасштабному житловому будівництві. В індивідуальному будівництві силікатні бетони практично не застосовують. Підсумкове якість бетону повинно відповідати стандартам і нормам, що регламентуються ГОСТом 25214-82.

Де і як застосовують силікатні бетони:

- При виконанні теплоізоляції-підходить ніздрюватий силікатний бетон, показує високу ефективність, простий в монтажі.

- В якості наповнювача для конструкцій житлового, сільського, промислового призначення.

- Для виконання внутрішніх стін, панелей перекриттів, сходових прольотів, балок, прогонів, колон, маршів, плит з карниза і т. д.

- Як наповнювач для пресованого безазбестового шиферу, в армуванні залізничних силікатобетонних шпал.

- При будівництві підземних шахт, автомобільних трас.

- В якості заповнювача для опалубки фундаменту стрічкового типу, у виробництві фундаментних блоків.

- Також використовують силікатний бетон в якості наповнювача для блоків, черепиці, лінійних кроквяних систем, підвальних стін і т. д.

Зміст

- 1 сировинні компоненти для силікатних бетонних сумішей

- 2 різновиди структур силікатних бетонів

- 3 основні характеристики

- 4 особливості виробництва силикабетонных сумішей

Сировинні компоненти для силікатних бетонних сумішей

Головне сировину, яке використовується у виробництві силікатного бетону – це вапно. Для досягнення потрібних технічних і експлуатаційних характеристик матеріалу вапно повинна відповідати певним вимогам.

Основні вимоги для вапна в складі силікатного бетону:

- Рівномірний випал матеріалу.

- Процес гідратації повинен проходити з помірним виділенням тепла, з середньою інтенсивністю.

- Обсяг вмісту периклазу (оксиду магнію) – менше 5%.

- Період гасіння вапна-максимум 20 хвилин.

Які ще компоненти використовуються у виробництві силікату:

- Сланцева або вугільна зола.

- Кремнеземисті наповнювачі — доменний шлак, тонко змелений кварцовий пісок, зола ТЕЦ.

- Відходи виробництва керамзитових наповнювачів.

Найпоширенішим наповнювачем є кварцовий пісок дрібної або середньої фракції. У ньому не повинно бути великих глинистих включень, які здатні знизити морозостійкість і міцність кінцевого продукту. У міру зменшення фракції кварцового піску підвищуються міцнісні властивості, здатність бетону витримувати цикли заморожування / відтавання.

Оптимальний варіант складу кварцового піску для виробництва силікатного бетону: не менше 80% кремнезему, не більше 10% глинистих включень, до 0.5% домішки слюди.

Різновиди структур силікатних бетонів

Силікатні бетони можуть бути спеціальними і конструкційними. Усередині даних видів виділяють три основних типи матеріалу: щільні важкі, легкі, ніздрюваті.

Щільні важкі бетони

Даний тип силікатних бетонів виробляють з кремнеземистими наповнювачами, в залежності від яких матеріал може бути дрібно/грубозернистим. Дрібнозернисті суміші більш популярні, для їх створення вибирають кварцові піски малої фракції. Щільність бетону становить 1800-2200 кг/с3.

Основні переваги даного типу силікатних бетонів-однорідна структура при невеликій вартості. Міцність матеріалу залежить від процентного вмісту дрібнофракційного піску. Важкі бетони даного типу затребувані в процесі виготовлення колон, панелей перекриттів, сходових майданчиків і маршів, в створенні залізничних шпал з армуванням.

Легкі

Силікатні бетони легкі виробляють з введенням до складу пористих наповнювачів – перліту, керамзиту, пемзи, які мають форму гравію або щебеню.

Види легких силікатних бетонів по щільності:

- Теплоізоляційні — з показником щільності до 500 кг/м3, використовуються в якості утеплювача, гарантують створення оптимального мікроклімату в приміщенні, добре тримають тепло і забирають зайву вологу з внутрішнього простору приміщення.

- Конструкційно-теплоізоляційні-щільність бетону знаходиться в діапазоні від 500 до 1400 кг/м3, матеріал підходить для створення зовнішніх конструктивних елементів огороджувального типу.

- Конструкційні-з щільністю від 1400 до 1800 кг/м3, ці бетони використовують у виробництві залізобетонних конструкцій.

Комірчасті легкі

Ці бетони також можуть бути декількох типів залежно від складу та способу виробництва. Виділяють піносилікатні і газосилікатні бетони. Піносилікат виробляють з тонкоподрібненої вапняно-кремнеземистої суміші, яку змішують зі спеціальною піною, а потім матеріал обробляють в автоклаві. Газосилікат роблять з введенням до складу вапняно-кремнеземистой суміші алюмінієвої пудри. Матеріал більш поширений в сучасному будівництві.

Основні характеристики

Силікатний бетон на вигляд-безбарвна речовина, де в’язким елементом виступає змішаний з кремнеземистим матеріалом вапняк. Компоненти вступають в хімічну реакцію, утворюється гідросилікат кальцію, що скріплює моноліт з наповнювачем. Властивості силікатної речовини багато в чому нагадують характеристики цементу, але існують певні відмінності.

Чим силікатний бетон відрізняється від цементного:

- Водовідштовхувальний склад-в більшості випадків суміш просочують, карбонізують, потім покривають кремнієвими складами, які відторгають вологу.

- Стійкість до впливу агресивних зовнішніх факторів.

- Збільшене число сполук оксиду кальцію (за рахунок шлакових добавок).

- Наявність в структурі матеріалу штучних пір, які можуть бути заповнені піною, водою, газом.

- Введення до складу алюмінієвої пудри або перекису водню для отримання газосилікату, пеносилікату.

Але у випадку із застосуванням силікатного бетону потрібно пам’ятати про ризик розвитку корозії. Процес залежить від щільності речовини і умов експлуатації.

При мінімальному догляді, адекватних умовах арматура не кородує, але точно руйнується при підвищеному рівні вологості в приміщенні, відсутності обробки металу антикорозійними складами, при змінному кліматичному режимі в будівлі.

Основні технічні характеристики силікатного бетону:

- Рівень водопоглинання залежить від способу ущільнення суміші, знаходиться на рівні 10-18%. Значення можна знизити, обробивши готовий МОНОЛІТ або блоки спеціальними водовідштовхувальними кремнієвими речовинами.

- Морозостійкість — 50-100 циклів.

- Високий рівень звуко / теплоізоляції.

- Висока термостійкість, здатність витримувати різкі перепади температур.

- Міцність — досить висока, точний показник залежить від марки і щільності.

- Робочий період — до 70 років.

- Порівняно невисока вартість.

Нерідко силікатний бетон застосовують в якості недорогого матеріалу в зведенні житлових будинків. Виконується інвестування в розвиток галузі з державних програм. Після затвердіння розчину всередині створюється високоміцний штучний камінь з хорошими властивостями міцності, морозостійкості.

Підсумкове якість матеріалу залежить від рівня в складі оксиду кальцію, який, в свою чергу, знаходиться в залежності від ступеня помелу піску. Коли пісок з’єднується з вапном, утворюється оксид кальцію, який надає суміші особливі функції і зміцнює її.

Особливості виробництва силикабетонных сумішей

Силікатні бетони у вигляді сумішей і блоків створюють промисловим способом. Але можна зробити суміші і своїми руками. У цих випадках етапи виробництва різні, як і особливості.

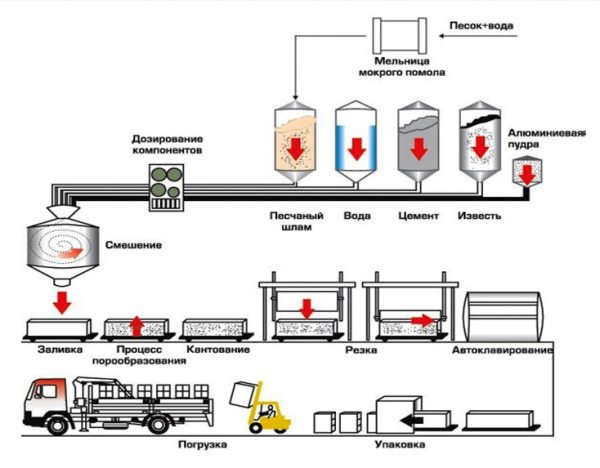

Основні етапи виробництва силікатного бетону на заводі:

- Підготовка сировини-визначення і виділення потрібних фракцій піску, обтиск вапняку при високій температурі, дроблення вапна.

- Дрібний помел сировини в кульової млині.

- Всі компоненти змішуються в бетонозмішувачі до досягнення однорідності складу.

- Формування виробів з бетону.

- Обробка в автоклаві при температурі до +200 градусів.

- Зниження температури в умовах автоклава або Відправка виробів на свіже повітря.

Виготовити силікатний бетон самостійно не важко. У виробництві можуть використовуватися такі в’яжучі добавки: шлак (паливний, фосфорний, металургійний, вапно), кремнезем/вапно (з вапна, дрібного кварцового піску), білить/вапно (белітовий шлак, пісок, кремнезем, вапно), зола/вапно (подрібнене вапно, Паливна зола).

Для створення бетону знадобляться такі складові: в’яжуча речовина (можна вибрати одне з перерахованих вище), наповнювач, спеціальні добавки (в залежності від призначення, виду), вода. Компоненти змішують по черзі і в потрібних пропорціях, в чіткій відповідності з інструкцією.

Бетон має властивість підтримувати оптимальний мікроклімат, здатний поглинати зайву вологу при необхідності. Важливо пам’ятати і про те, що силікатні бетони вміють накопичувати тепло.

Силікатний бетон не вважається універсальним матеріалом, але застосовується в різних сферах. Завдяки простоті виробництва і застосування суміш часто вибирають будівельники для виконання різноманітних завдань. Важливо й те, що даний вид бетонів пропонує ідеальне співвідношення ціни і якості матеріалу, здатного прослужити десятки років.