Кевларобетон (ще його називають ультрабетон) – новітнє суперміцне будівельний винахід. Являє собою унікальну технологію з виробництва бетону у вигляді кульок завдяки спеціальному гравітаційному бетонозмішувачу. Своєрідна форма окатишів робить бетон міцним, оскільки в процесі виготовлення з будівельної суміші вичавлюється повітря.

Технологія Кевларобетон (також її називають Граніліт) нескладна в застосуванні. Виготовленим за її допомогою матеріалом можна з легкістю зімітувати кам’яне покриття і навіть домогтися мармурового візерунка на покритті. Додавання фарбувального пігменту відкриває перед споживачами широку колірну гамму і нескінченне число варіацій декорування поверхонь. Таке покриття має підвищену міцність і естетичну привабливість.

Застосування

Із застосуванням даної технології здійснюється виготовлення:

- тротуарної плитки;

- парканів та огорож;

- бордюр;

- камін;

- клумба;

- фасадного каменю;

- пам’ятник;

- облицювальних і підлогових плит;

- підвіконних плит;

- стільниця;

- сходинка.

Варто врахувати, що не зовсім рентабельним є виготовлення тротуарної плитки з кевлара, оскільки це досить тривалий процес з відносно малою продуктивністю.

Склад

Структура кевларобетон, так само ще його називають ультрабетоном або гранілітом.

Структура кевларобетон, так само ще його називають ультрабетоном або гранілітом.

Вироби на основі кевлара мають рівну глянсову поверхню з імітацією під натуральний камінь, причому колір і розлучення ідентичні натуральним. Колірний пігмент додають вже безпосередньо в бетонозмішувачі. Це може бути сажа, залізоокисні або фталоціанінові пігменти. Щоб виготовити кевлар, будуть потрібні наступні елементи:

- портландцемент (цемент без активних мінеральних добавок);

- в якості мінеральних заповнювачів може бути використаний пісок, гранітний щебінь для бетону, відсів кварцу або базальту. На цих складових ніяк не можна економити, адже це негативним чином позначиться на кінцевій продукції;

- речовини, що сприяють швидкому затвердінню і пластифікатори значно полегшать процес;

- залізооксидні барвники.

Властивість

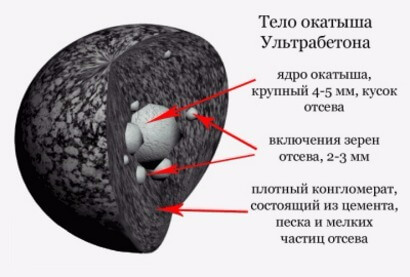

Основу такої бетонної суміші складають еліпсоподібні окатиші діаметром в 2-5 сантиметрів. Готуючись в барабані спеціального змішувача, в них виключені внутрішні повітряні простори. Зіткнувшись з кевларом, можна виявити його гумоподібну консистенцію.

Якщо детально розглянути зріз тіла бетону за методикою Кевлар, можна виявити з чого він складається, отже:

- Усередині розміщено ядро, представлене великогабаритними частинками відсіву (до 5 мм).

- Далі, навколо ядра розміщуються більш дрібні частинки відсіву (до 2 мм).

- Навколо серцевина покрита ущільненою сумішшю цементу, піску та відсіву.

Завдяки специфічному способу виробництва, кевлар має ряд властивостей:

- Згідно з дослідженнями, міцність на стиск такого матеріалу становить близько 600 кг/м2.

- Підвищений рівень вологостійкості.

- Стійкість до різких температурних коливань і здатність переносити морози.

- Підвищена газонепроникність.

- Мінімальний рівень зносу.

Технологія виготовлення

Технологія виготовлення ультрабетона.

Технологія виготовлення ультрабетона.

Сам технологічний процес виготовлення бетону методом кевлар відносно нетрудомісткий. Його можна розділити на кілька етапів:

- Першим кроком є засипання мінеральної основи в бетонозмішувач. Щоб основа вийшла однорідною, її протягом хвилини перемішують в змішувачі.

- Після введення портландцементу, суміш знову підлягає перемішуванню протягом однієї хвилини.

- Вводиться пластифікатор на водній основі. Маса речовини не повинна перевищувати 1% від маси цементу. Вливати розчин варто акуратно, так як це впливає на розміри кульок.

- Через 15 секунд після впровадження пластифікатор, проводять контроль виготовляється маси. Ще через 45 секунд проводиться залишковий контроль, при якому оцінюється: розміри і зовнішній вигляд кульок, внутрішній склад (розбивають один окатишний кульку або кілька), щільність.

- Далі вводять барвистий пігмент. Вироби без Тонування будуть сірими. Варто врахувати, що саме пігмент білого кольору використовується в 90% випадків, оскільки він освітлює окатиші і вони стають більш придатними до колеровке яскравими відтінками.

- Потім швидко виробляють розлив суміші в пластикові (склопластикові) форми, що знаходяться на вібростолі.

- Після формування на вібростолі, матеріал переносять в спеціальну сушарку, втім, можна обійтися і без неї. Щоб уникнути попадання повітря, форми накривають поліетиленовою плівкою і залишають на 20 годин для остаточного затвердіння.

- Кінцевим етапом є розформування, складування і зберігання. До використання продуктів можна приступати не раніше ніж через 5 днів з дня виготовлення.

Якщо ви хочете зайнятися виготовленням бетонних виробів технологією Кевлар своїми руками, то знадобиться наступні обладнання:

- вібростіл;

- гравітаційний бетонозмішувач;

- вищезазначені складові інгредієнти;

- вага;

- пластикові форми;

- спеціальна сушарка для готових виробів (не обов’язково);

- різного роду ємності.

Обладнання можна розмістити на площі до 20 м2. Але щоб налагодити виробництво, потрібно і місце для сушіння форм з матеріалом. Заощадити простір допоможе ярусне розміщення форм з сохне продуктом. Так, на одному ярусі можна вертикально розмістити близько 20 дерев’яних палет з формами кевларобетона. Тому, щоб повноцінно організувати процес виготовлення такого роду бетону, буде потрібно площа близько 100 м2 для однієї робочої точки.

Укладення

Виготовлення кевлара є досить доступним і рентабельним видом бізнесу. Хоча і існує якась складність в технологічному процесі, але якщо врахувати нюанси, підібрати якісну сировину та обладнання і строго дотримуватися хронології процесу, вироби з такого бетону вийдуть зносостійкими і міцними.

Зовнішній вигляд і різноманітність забарвлень такого роду покриття будуть радувати око не один рік.